本文来自微信公众号“电动星球News”。

随着 Model Y 交付日期的临近,越来越多关于 Model Y 的细节被披露。

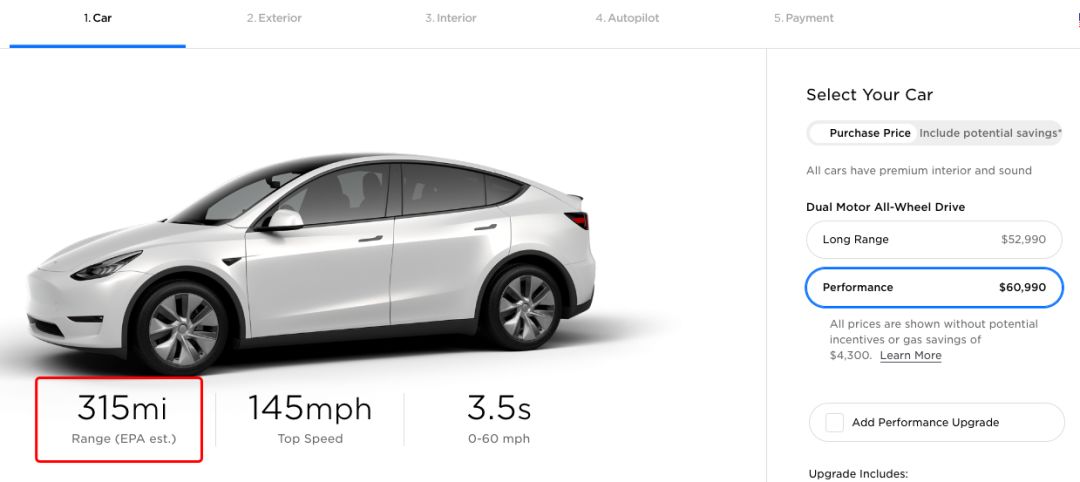

其中关注度最高的是 Model Y 双电机版本 EPA 续航里程从此前的 280 英里(480公里)大幅提升到 315 英里(507 公里,不管是长续航还是Performance 版本)。Model Y 因此也成为全球最节能的电动SUV。

特斯拉(TSLA.US)称:

由于 Model Y (AWD)的工程优化,我们能够将其最大 EPA 续航里程增加到 315英里,而之前的估计是280英里。这提升了 Model Y 作为全球最节能电动 SUV 的领先地位。

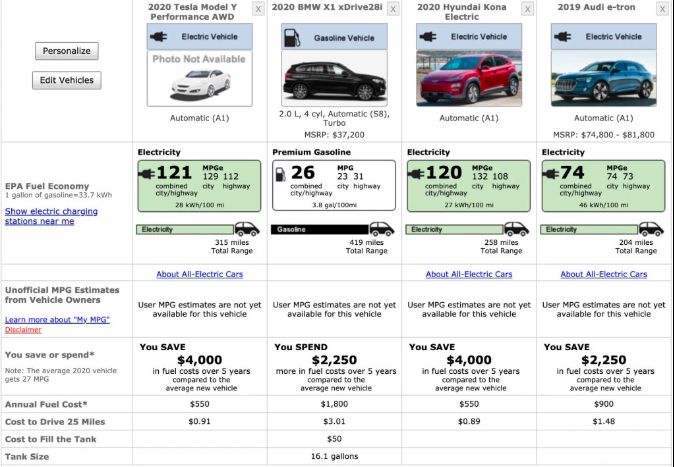

事实上,Model Y 不仅是全球最节能的电动 SUV,也是全美最节能的量产 SUV (crossover),无论是油车还是电车。Model Y 的 综合MPGe (每33.705千瓦时的电量能够跑多少英里,等效于 MPG)高达 121 ;作为对比,奥迪 2019 版本 e-tron 的 MPGe 为 74。

这样的大幅度提升,让越来越多的人好奇——特斯拉是不是在 Model Y 上应用了全新的工程「魔法」?

2020 年 1 月 31 日,特斯拉披露了 Model Y 的生产线图片。硬核粉丝们翻来覆去开始分析,并随着越来越多专业工程人员的加入,越来越倾向于相信特斯拉在 Model Y 上采用了更为先进的生产工艺和流程——曾经在 Model 3 上「失败」过的「全自动生产」!特斯拉正在卷土重来。

最劲爆的分析:由于采用了「更为先进」的生产工艺,Model Y 车身的焊点要比 Model 3 少 1000 至 1500个。按每个焊点需要7秒计算;Model Y 仅在这一流程上就会比 Model 3 少 120 分钟,也就是两个小时。

这意味着什么?Model Y 的生产成本会 Model 3 还要低!特斯拉正进入大规模的高效生产阶段!

但是,它到底是怎样实现的?

让我们从 2016 年开始讲起。

当年,马斯克接受了 Y Combinator 创始人的采访。他说 2016 年最大的顿悟是:「意识到生产机器的机器有多么重要,这至少比生产汽车难上两个数量级!」

马斯克这样说,是因为当时他手上有 40 万个 Model 3 的预订订单,但特斯拉却还是一家基于利基市场的小型汽车公司。

要从小众公司变为大众公司,Model 3 能否大规模、高质量的量产至关重要。马斯克必须想到方法,在尽可能节约成本的情况下,实现这一点。于是马斯克说:要「将特斯拉的生产速度提高二十倍!」

马斯克的方法,就是要制造「生产机器的机器」,也就是实现汽车生产的规模自动化。

但是,第一次尝试,特斯拉惨败。

2017 年年底至 2018 年4 月,由于 Model 3 迟迟无法大规模交付,特斯拉深陷生产和供应链地狱。马斯克不得不承认自己做错了,并通过帐篷工厂让特斯拉重新回到传统汽车工厂的标准流程——用人力方式解决那些小、软的零部件安装….

2018 年 Q1 的财报电话会议上,马斯克公开承认犯错了,并随后在推特上表示:「特斯拉工厂的过度自动化是个错误。确切地说,是我的错误。人类被低估了。」(当时 Model 3 周产量通过帐篷工厂的方式堪堪突破 5000 台。)

将近两年过去后、随着 Model Y 临近交付前信息的披露,人们却发现马斯克从未曾放弃汽车工厂全自动生产的梦想,甚至在这条道理上前进了一大步。

这一大步,从披露的信息来看大致由三部分组成。

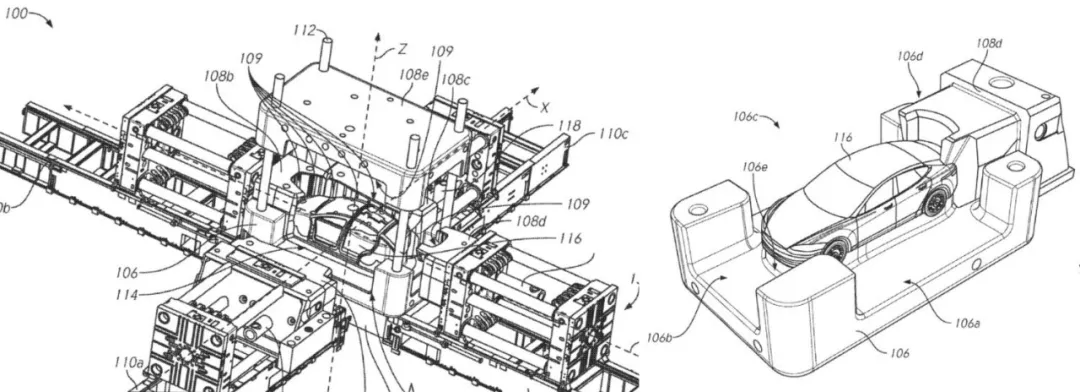

首先,是整体铸造车身,不再是传统工艺那样用一系列冲压刚和铝件进行焊接或者铆接。特斯拉为此申请了名为「用于车架和相关方法的多方向一体式铸造机」(如上图)。

通过这个「一体式铸造机」,Model Y 的车身「将由 70 个零件减少到 1 个,大大减少了将所有零件组装在一起的资本支出。」

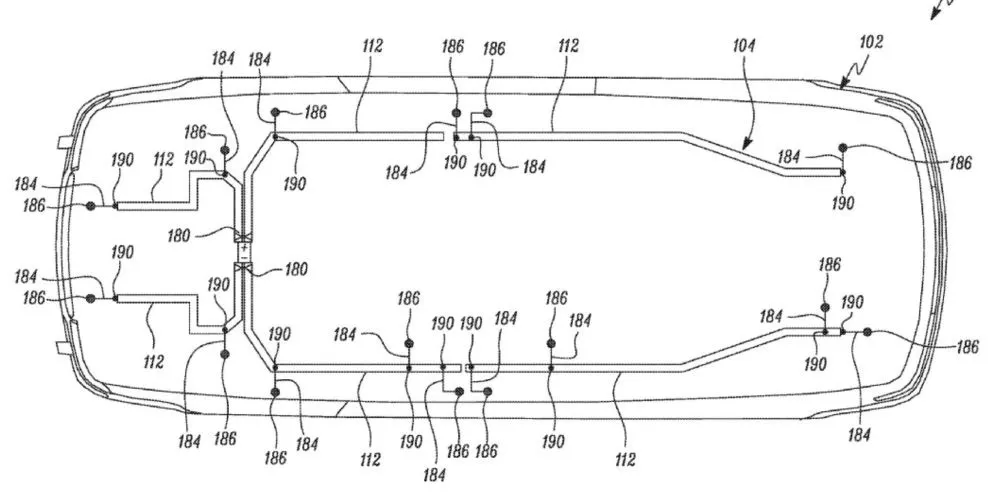

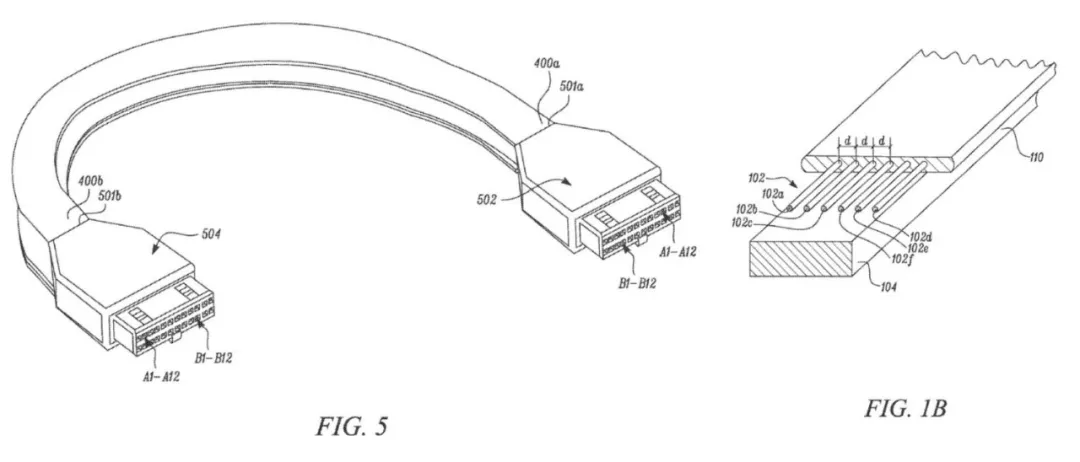

其次,是一种革命性的新型布线架构(如上图),特斯拉同样申请了专利。

Model S 的线束约 3 公里,Model 3 减少到了 1.5 公里,而特斯拉的目标是从 Model Y 开始将线束长度逐步缩小到 100 米。

最后,则是特斯拉在 2018 年下半年申请的一种叫做「结构电缆」的专利(如上图)。马斯克希望用这种方式,避免在 Model 3 上犯过的错误——没有全新设计的结构电缆、线束布局,人类的确比机器更适合布置那种没有刚性、柔软的电缆。

而在几天前,IPE Engineering GMBH 的工程师 Holger Erker 还完成了对 Model Y 生产线图片的详尽分析。

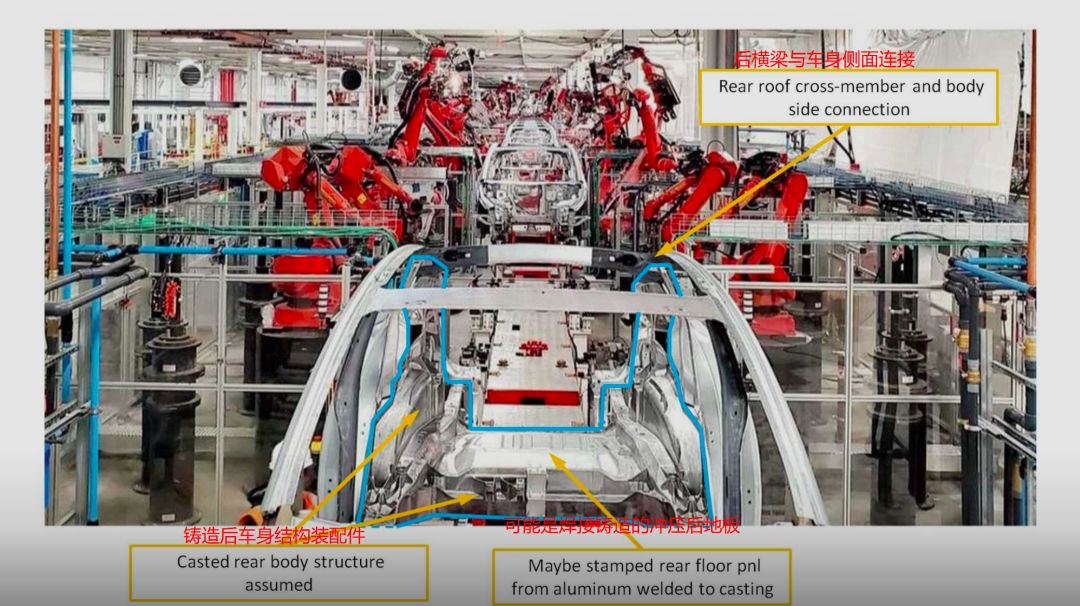

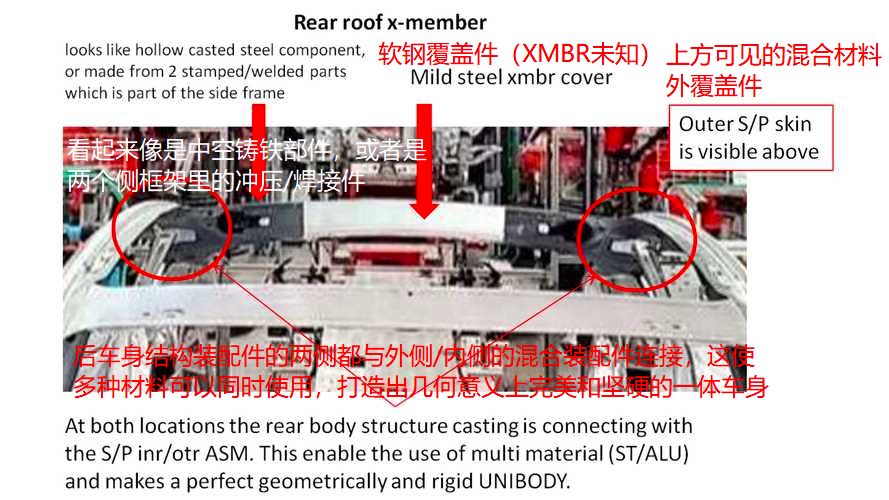

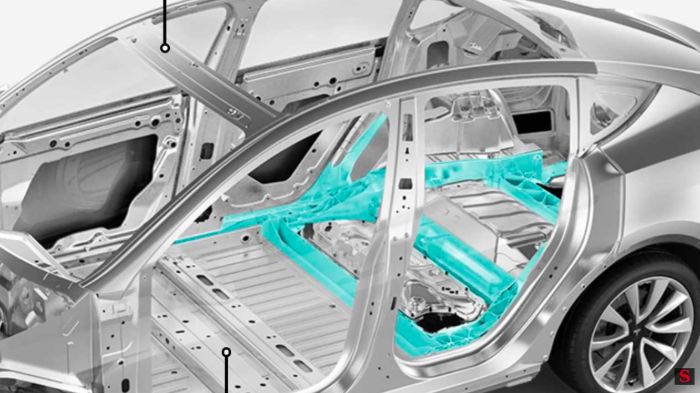

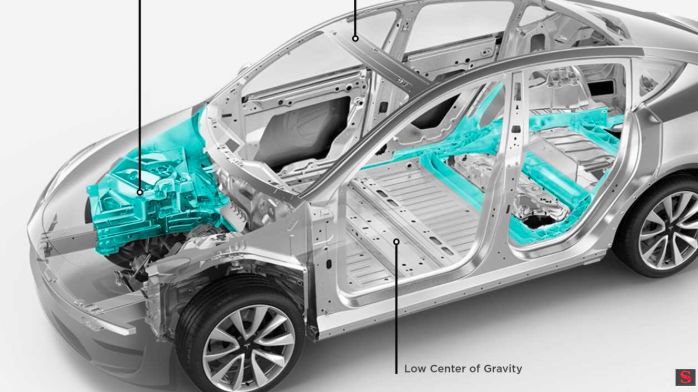

他认为,Model Y 车体由四个主要部件组成:后铸件,前铸件,BS Asm LH(左侧车身组件)和 BS Asm RH(右侧车身组件。)当然,还有蒙皮。面板等一些其他部件。

也就是说,Model Y 的车身可能由两个巨大的铸造件构成,其中一个用来固定动力总成,而且会更加坚固。

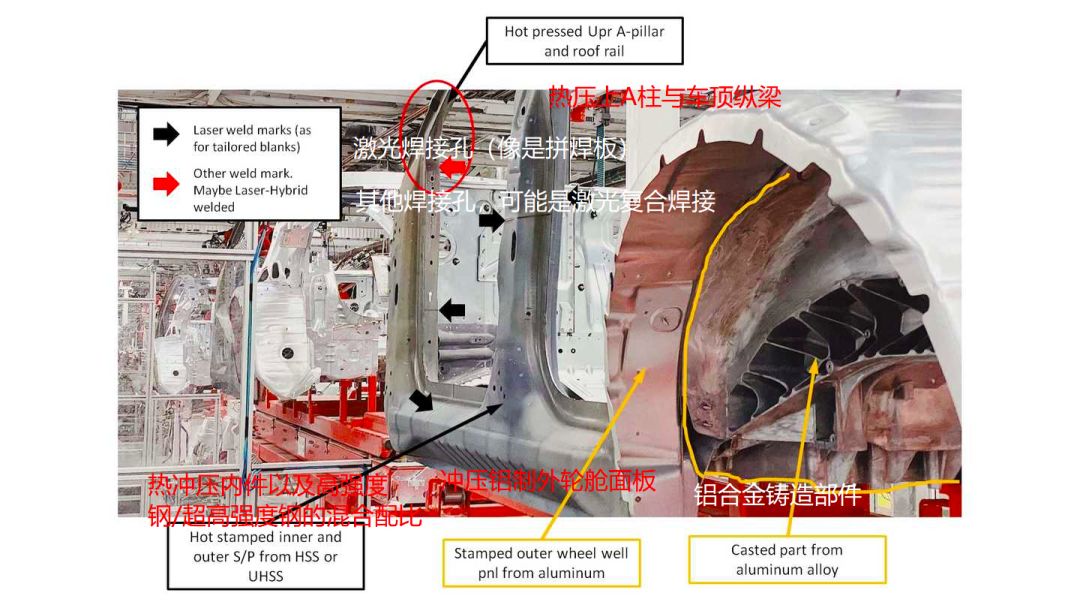

在进一步分析中,Holger Erker 认为 Model Y 的车身均由HSS(高强度钢)或UHSS(超高强度钢)定制的空白冲压钢板制成。由于高拉伸强度,面板的成型只能通过热压来完成。因此,可以在面板皮肤上看到明显的热痕。

上部 A 柱和车顶纵梁部分,看起来则是由单独的压制件制成的,然后将其焊接到车门的轮辋板上,形成最终的车身侧面

主要铸件是后车身。

「后车身是一个超大型的铸件,包括一个长构件、横梁以及用于动力总成的部件、轮毂罩的所有安装点,并且还定义了后车的几何形状 X / Y / Z坐标。」

铸件包含了 C 柱,并一直延伸到后车顶横梁。

Erker 估算后表示:「铸造工艺肯定必须非常先进,因为铸造零件的尺寸和重量太大,前所未见。而且这样的铸造应该是在具有真空支撑的冷室压力铸造机上通过 HPDC(高压压铸)完成的,以避免铸造缺陷,譬如孔,气泡和裂纹等。」

他粗略估计,后部结构部件的重量约为 40 至 45 公斤,而奥迪 A8 的后铸造构件重约 10.5 公斤。

根据这位德国专家的说法,全世界只有极少数的供应商具有制造 4.000 或最大5.500公 吨闭合力的冷室铸造机经验。因此,特斯拉的机器一定是特殊定制的,并且非常庞大。最大年产能有可能是 15 万个零件。

Erker 最后给了两组数据。除了我们开头应用过的焊接点会比 Model 3 减少 1000 至 1500 个之外,他还认为 Model Y 的生产线将比传统制造工艺减少 40% 的流程。

这是一个非常可怕的数字。在三电、自动驾驶等领域处于领先定位的特斯拉,难道又要在大规模生产流程上战胜传统汽车工厂?让 Gigafatory 成为「生产机器的机器」?

相信特斯拉不久后会一定会给出答案,而特斯拉上海超级工厂的 Model Y 车间,也大概率会采用这种更为先进的生产工艺。

(编辑:李国坚)