本文转自 微信公众号“ 汽车之心”,作者:张竹。

过去一年,激光雷达迎来资本市场和商业化应用的双重利好:

Velodyne (VLDR.US) 和 Luminar(LAZR.US) 先后登陆美股,后者市值已经高达百亿美元。

Aeva、Innoviz 和 Ouster 三家也正在 SPAC 上市的进程中。

国内的禾赛科技已经提交了科创板招股书,其估值达到 133 亿元人民币。

量产层面,蔚来(NIO.US)的旗舰新车 ET7 和小鹏(XPEV.US)第三款车 P5,都准备创造行业先例,把激光雷达配置在直接面向普通消费者的新车型上。

作为一类高性能传感器,激光雷达迎来了历史性的巨大发展机遇。

不过在大规模商业化之前,激光雷达必须解决几个核心的问题:

高线数高点频激光雷达当前价格动辄数十万元,价格亟需降低;

必须满足车规要求,使用寿命和耐用性需要大幅提升。

某国内自主品牌车企,在面对激光雷达厂商时甚至明确提出,能否做到「上百线数规格+数百万点频+百元美金级价格」。

要解决这些问题,满足大规模前装量产的要求,最关键的路径是芯片化,甚至更进一步,做到集成化。

01 激光雷达的芯片化进程

目前包括 Velodyne、Luminar 以及禾赛科技在内,国内外多家主流的激光雷达公司都在进行芯片化的研发工作。

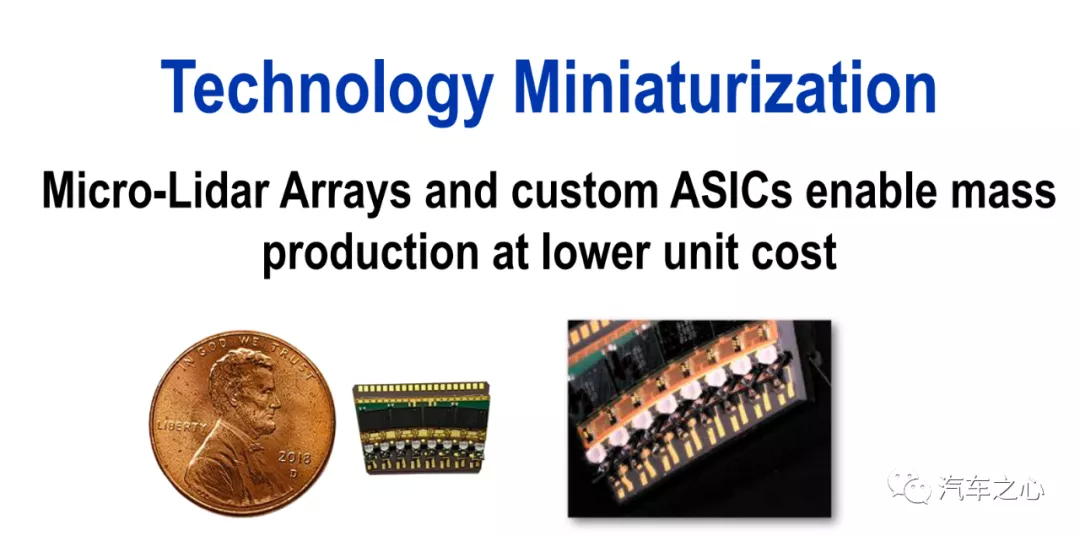

比如 Velodyne 在 2017 年发布的 Velarray。

Velarray 采用了其自研的 Resonant Mirror 共振镜技术。

同时,Velodyne 还与 EPC 合作开发了激光发射器的驱动与电源管理模块。

禾赛科技在今年 1 月提交的招股书则透露了,其正在研发多通道激光驱动芯片、多通道模拟前端芯片以及高速高精度波形数字化技术与芯片。

激光雷达上游的感知元件供应商,在芯片化方面也早有大量的实践。

比如,意法半导体的这颗 VL6180X,就可以看作是一个激光雷达。

这颗芯片最早被用在苹果的 iPhone 7 Plus 中,其有效测量距离只有 10 厘米,主要是贴近耳朵时手机将自动关闭屏幕。

这颗芯片的价格大约 1 美元。

索尼在 2020 年 12 月举办的 IEDM 大会上推出 120 万像素的 ToF 相机传感器。

如此高的像素,其潜在用途自然包含了车载激光雷达方面的应用。

因此,无论从激光雷达厂商的角度,还是上游供应商的角度,目前针对激光雷达芯片化的技术已有普遍的投入。

02 激光雷达降本王道:将分立光学芯片与其配套元件高度集成

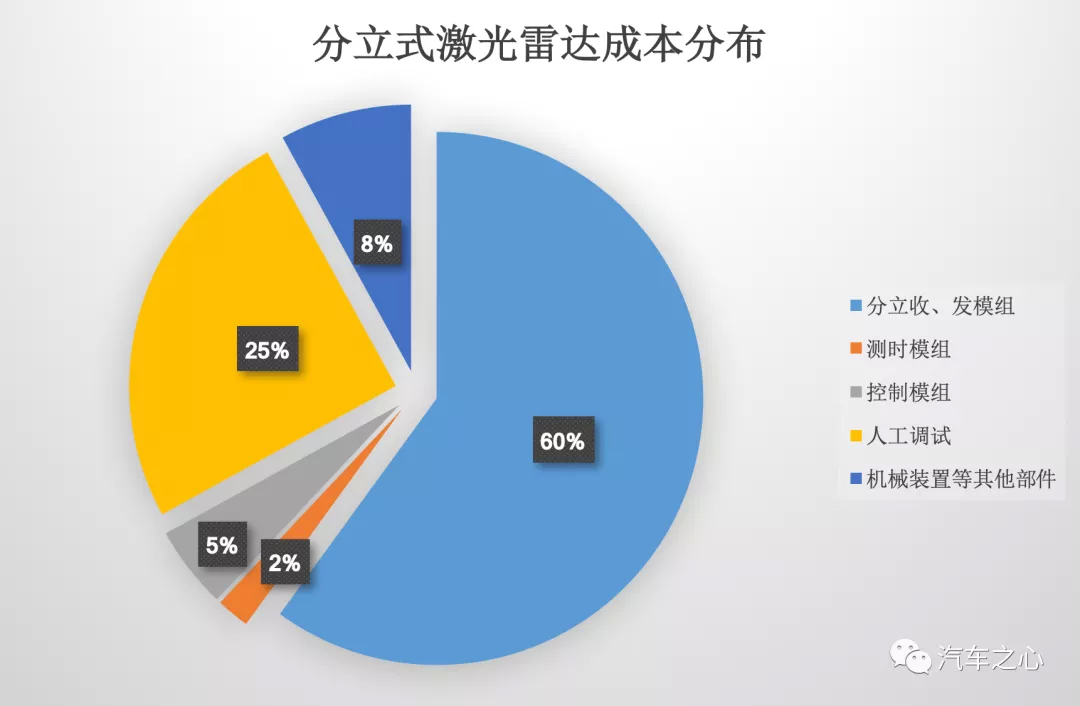

但如果我们对激光雷达的成本构成进行分析,会发现并非所有芯片化技术都能给激光雷达带来大幅性能提升和成本下降。

激光雷达降本的关键,并不是对电学芯片的集成,而在于对光学芯片的集成。

激光雷达本质是一个由多种部件构成的光机电系统。

其中,光电系统包括发射模组、接收模组、测时模组(TDC/ADC)和控制模组四部分构成。

从下图我们可以看到,光电系统成本约占激光雷达整机成本的 70%。

在光电系统中,测时模组与控制模组的占比,无论从体积、成本还是重量上来看,都是极小的部分。

我们甚至可以进一步理解为,激光雷达最核心的是光学芯片,驱动、测时、控制都是辅助光学芯片工作的模组,其占据成本的比例也很小。

所以驱动、测时、控制模块的芯片化无法带来激光雷达产品形态和成本的质变。

换句话说,下一个阶段激光雷达要实现小型化、轻量化、满足车规要求,并且推动降本,不仅仅是要实现测时模组和控制模组的芯片化,更重要的是要实现光学芯片的集成化。

我们倾向认为,只有对光学芯片进行集成的激光雷达,才可以称为是集成式激光雷达。

据我们了解,目前在业内,仅有少数厂商在进行光学芯片的集成化工作,比如激光雷达创业公司锐驰智光(曾用名饮冰科技)。

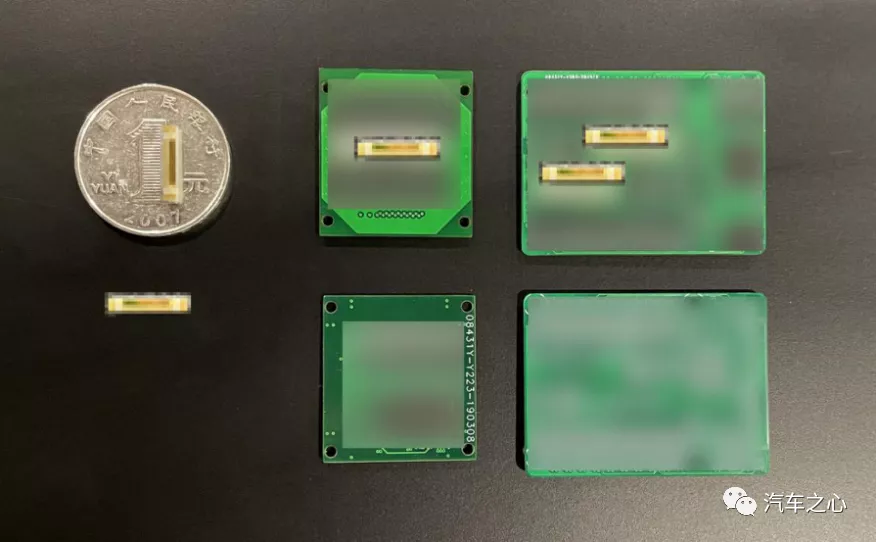

上图是锐驰智光自主研发的集成芯片及收发模组:

左上为一元硬币及 32 线集成发射芯片,左下为 32 线集成发射芯片;

中上为 32 线集成发射模组,中下为 32 线集成接收模组

右上为 64 线集成发射模组,右下为 64 线集成接收模组。

相较于传统分立式激光雷达,搭载集成收发模组的激光雷达:

在生产工艺上,将数十个光学通道在集成光学芯片上一次制作完成,用集成式模组替代了需要逐一通道进行调试的分立式模组,大幅度降低了物料成本和调试成本,降本幅度达到 70% 以上,并同时提高产品的稳定性、可靠性、一致性。

在产品形态上,通过高度集成化,将减少 60% 以上的非机械部分的体积和重量。

随着激光雷达线数的增加,光学芯片集成化带来的优势则更加明显。

集成式激光雷达的体积、重量、成本远远小于分立式激光雷达,并且线数提升时基本保持不变。

集成式激光雷达不论线数多少,只需 1 到 2 次调试,其调试成本仅占总成本的 1% 左右,克服了传统分立式激光雷达随线数增加调试成本剧增的痛点。

这些技术进步将为激光雷达的大规模量产和降本带来质变。

假如我们将基于分立发射、接收模组的分立式激光雷达的阶段,称为激光雷达的 1.0 时代。

那么,基于集成发射、接收模组的集成式激光雷达,则开启了激光雷达的 2.0 时代。

而集成度更高的全固态激光雷达,将带我们进入激光雷达的 3.0 时代。

03 各路激光雷达百花齐放 大规模量产何时到来?

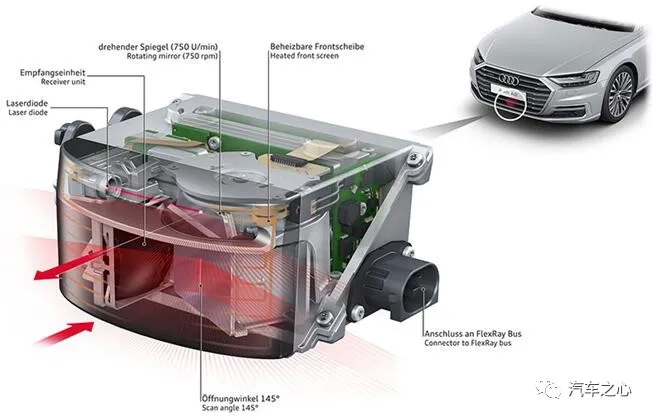

虽然现阶段,旋转式、MEMS、转镜式、棱镜式等技术路线的激光雷达多种多样,百花齐放。

但真正通过车规级验证实现大规模量产的,仅有 2017 年投产的转镜式的 Valeo SCALA 一款。

半固态激光雷达,多数以牺牲激光雷达的水平视场角、点频等性能参数,来换取成本降低,以及体积与重量等参数的优化。

而全固态激光雷达的技术路线则只有成像式(含 Flash 激光雷达)和 OPA 两种。

OPA 在收发单元上实现的技术难度大,成本高昂,尚未走出实验室,短期内商业化难度巨大。

这也是此前激光雷达领域的独角兽公司 Quanergy 走向沉默的原因之一。

成像式激光雷达的关键,是面阵发射或接收芯片,其中被最多提及的 Flash 方案探测距离受限、视场角和点频不足。

集成式激光雷达通过将光学芯片集成化,大幅降低了产品运动部分的重量和体积,从而避免旋转式激光雷达中轴承受力过大的问题,可以提升激光雷达的使用寿命。

基于光学芯片集成的收发模组,可应用于旋转式、转镜式等激光雷达,推动集成式激光雷达产品满足车规级要求,并且集成光学芯片由光刻机实现标准化、高产能,结合其只需一次调试的优势使得高线数高点频的激光雷达量产不再困难。

同时在线数和点频增加时,价格涨幅不大,从而使高性能的车规级产品也可以具备高性价比。

据透露,锐驰智光已经于去年 9 月成功实现 32 线的集成收发芯片量产,其集成式激光雷达系列产品将在近期推出。

这可能是现阶段业内唯一的集成式激光雷达产品。

(编辑:马火敏)